営業時間 9:00~18:00(第2・4土、日、祝日除く)

昇華転写プリント・生地について

- HOME

- 生地・プリントについて

生地・プリントについて

⽣地について

アイジェットの定番⽣地をご紹介します。

よく⽤いられる製品の製品名をクリックすると、製品の写真が開きます。

| ⽣地 | 特徴 | 表・裏通り | よく⽤いられる製品 |

|---|---|---|---|

| ポンジ | のぼり旗に⽤いられる定番⽣地。コストもリーズナブルで、裏通 りも可能です。 | ||

| トロピカル | 横幕に⽤いられる定番⽣地。ポンジの2倍の⽷の太さです。 | ||

| スエード | 光沢があり⾼級感を持たせることが可能。 | ||

| サテン | スエードよりも、 光沢がある生地。 |

||

| テトロンツイル | ⽣地厚があり、しっかりした⼿触りです。 | ||

| アムンゼン | ⽣地に凹凸感があり、ちりめんの⾵合いがあります。 |

インクについて

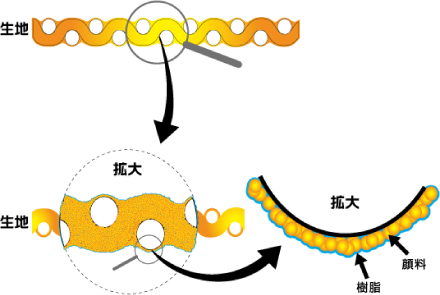

プリントのインクには「顔料」「染料」とがあります。

顔料

| プリント⽅法 |

顔料インクを⽷の表⾯に定着させる。

|

|---|---|

| 特徴 |

|

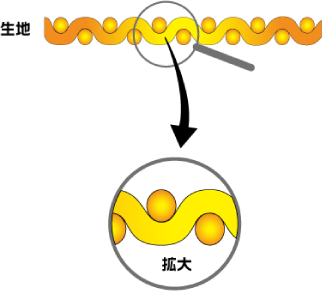

染料

| プリント⽅法 |

染料インクを⽷に染み込ませる。

|

|---|---|

| 特徴 |

|

| 主な染料 | 反応染料:綿系の素材に⽤いられる 分散染料:ポリエステル系の素材に⽤いられる 昇華染料:主に、インクジェットによる昇華転写プリントに⽤いられる |

プリント⽅法について

アイジェットでは、昇華転写プリント、ダイレクト昇華プリント、オートスクリーンプリントという⽅法を採⽤しています。

昇華転写プリント

昇華転写プリントは、製造⼯程に⽔を排出しないエコロジープリントです。

転写期には3つの熱源を導⼊することにより、染⾊ムラを防ぎます。

また、⾊数の制限がなく、⾼いデザイン性を発揮します。

⼯程1インクジェットプリンターで転写紙に出⼒する

・C(シアン)、M(マゼンタ)、Y(イエロー)、K(ブラック)の4⾊により出⼒します。⾊域に限度があるため、あわせづらい⾊⽬もあります。

・ポリエステル素材専⽤の昇華染料を使⽤します。(綿素材へのプリントは別の⼿法を⽤います。)

⼯程2180度〜200度の熱をあてる

のぼり旗には裏通りが必要なため、じっくり時間をかけて転写します。

ダイレクト昇華プリント

転写紙を使⽤しないため、コスト⾯においてリーズナブルな「ダイレクトプリント」も実際に⾏われています。当⼯場では無⽔染⾊をコンセプトに、環境に配慮しているため、⼯程4の必要ないプリント⽅法を鋭意開発中です。

⼯程1⽣地の前処理加⼯(インクが滲まないように)

⼯程2⽣地そのものへ直接(ダイレクト)インクジェットプリント

⼯程3発⾊(昇華転写同様に熱をあてる)⼯程

⼯程4⽔洗、乾燥、幅だし

まれに、⼯程3のみで最終製品とし、納品されているのぼり旗⼯場がいらっしゃいます。この場合、たたまれた状態でポリ袋に⼊れ⼀定期間保存すると、⾊の移⾏(濃⾊から薄⾊へ)が⽣じる可能性があります。デザインに濃⾊が多かったり、温度が⾼い時期、また、布を重ねて圧⼒がかかっている場合等には顕著に⾊が移⾏する傾向があります。ダイレクトプリントでの商品をご希望される場合は、製造⼯場に、⼯程4の⽔洗、乾燥⼯程がなされている製品か。⼯程3のみであっても、『⾊移⾏等の品質トラブルは起きないか』を製造⼯場にお尋ねになられることをお勧めいたします。そうした品質のトラブルを避ける必要がある場合は、昇華転写⽅式でプリントされたのぼり旗を採⽤されることをご提案いたします。

オートスクリーンプリント

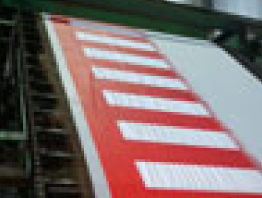

オートスクリーンプリントとは、「自動捺染機」によってプリントすることを⾔います。⾊数に応じて版を作成し、⾊ごとに布にプリントします。

⼤ロットの場合は、オートスクリーンプリントをおすすめいたします。

お客様のご要望や商品の特性を考慮し、顔料プリント・染料プリントの適性を⾒極め、お値段的にもリーズナブルな⽅法をご提案いたします。

顔料プリントの場合

⼯程1⾊数に応じて版を作成する

-

アルミ枠を用意

-

枠に紗(しゃ)という

生地を貼り付けます -

紗に感光剤塗布後、色抜け部分を印字します

-

紫外線硬化させた後 水で洗い流します

⼯程2⾊数に応じて顔料インクを作成する

ご提⽰の⾊⾒本にあわせて調整します。

顔料インクの構成は「顔料1-10%(発⾊要因)+ 糊90-100%(接着要因)」となります。

-

所定の顔料を入れます

-

接着の役割をする糊を その上に入れます

-

顔料と糊が均等に混ざるように撹拌します

-

完成!

⼯程3オート捺染機に版とインクをセットしてプリントする

-

プリントします

-

-

燥機へ入ります

-

乾燥され完了です

- オート捺染機の乾燥機を通しただけで発⾊が完了するため、 スピードある⽣産が可能です。

- 顔料は、⽣地の上部に付着しているため、⾊のインパクトが強く⾒えます。⼀⽅、染料関連は⽣地に馴染むため、顔料ほどのインパクトはありません。

- スエード等の光沢のある⽣地に顔料プリントすると、その光沢は⽣かしづらくなります。光沢のある⽣地を⽣かしてプリントしたい場合は、昇華転写プリントをお薦めします。

反応プリントの場合

⼯程1⾊数に応じて版を作成する(顔料プリントと同様)

⼯程2⾊数に応じて顔料インクを作成する

ご提⽰の⾊⾒本にあわせて調整します。

反応インクの構成は「⽩糊55%(固形要因)+湯45%+反応染料1-8%(発⾊要因)」となります。

-

染料を用意し、

桶に入れます -

お湯を入れ染料を

溶かします -

白糊を加えます

-

撹拌(混ぜる)して

完成です

⼯程3オート捺染機に版とインクをセットしてプリントする

乾燥段階は⼀時的にインクが⽣地に固定されている段階で発⾊はしていません。 (顔料プリントと同等)

⼯程4発⾊する(蒸し、⽔洗)

⼯程3の加⼯布に対して、⼀定の熱をあてることで発⾊します。その後、余分な染料、⽩糊を洗い流します。

⽣地そのものに反応染料が染まるため、⽣地そのものの⾵合いを保った加⼯が可能です。 (顔料プリントは、⽣地に対して、染まっているのではなく接着しているので、⾵合いが硬く感じます。)